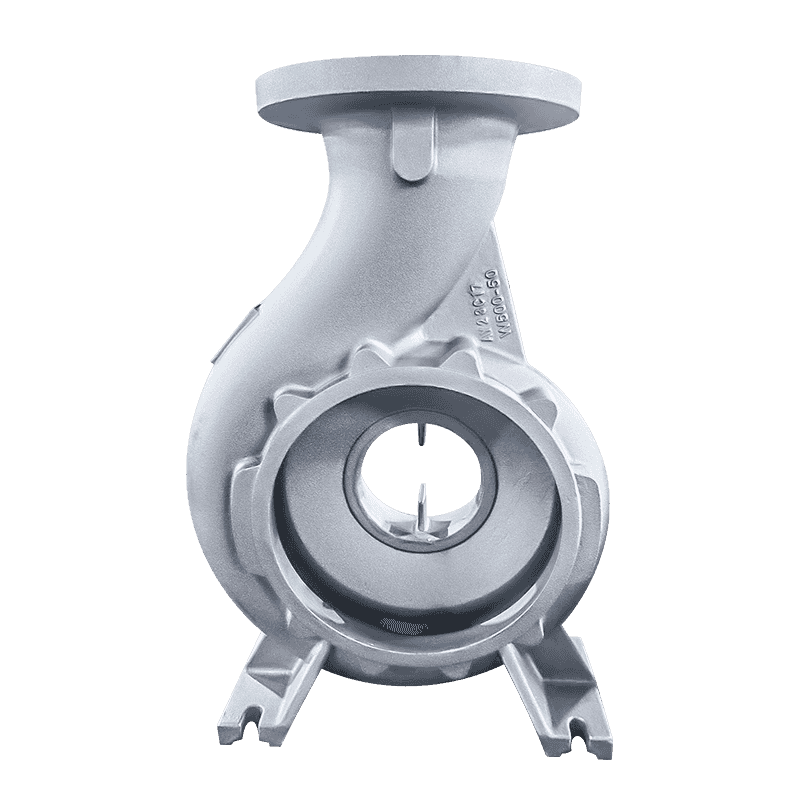

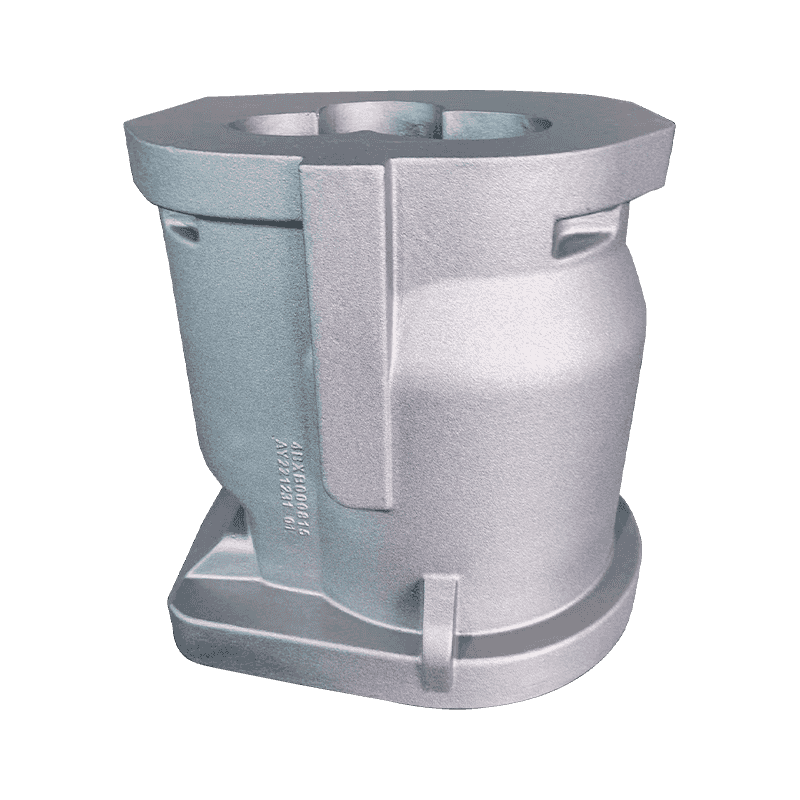

ポンプとバルブの鋳造材料の選択は、熱膨張を管理する上で最も重要です。鋳鉄、ステンレス鋼、アルミニウムなどの材料には、温度変化に対する反応を決定する明確な熱膨張係数 (CTE) があります。たとえば、ステンレス鋼はアルミニウムに比べて CTE が低いため、温度変動下でもより安定します。エンジニアは材料を選択する際に動作温度範囲と環境条件を慎重に評価し、大きな変形や破損なしに動作中に発生する熱応力に耐えられることを確認します。

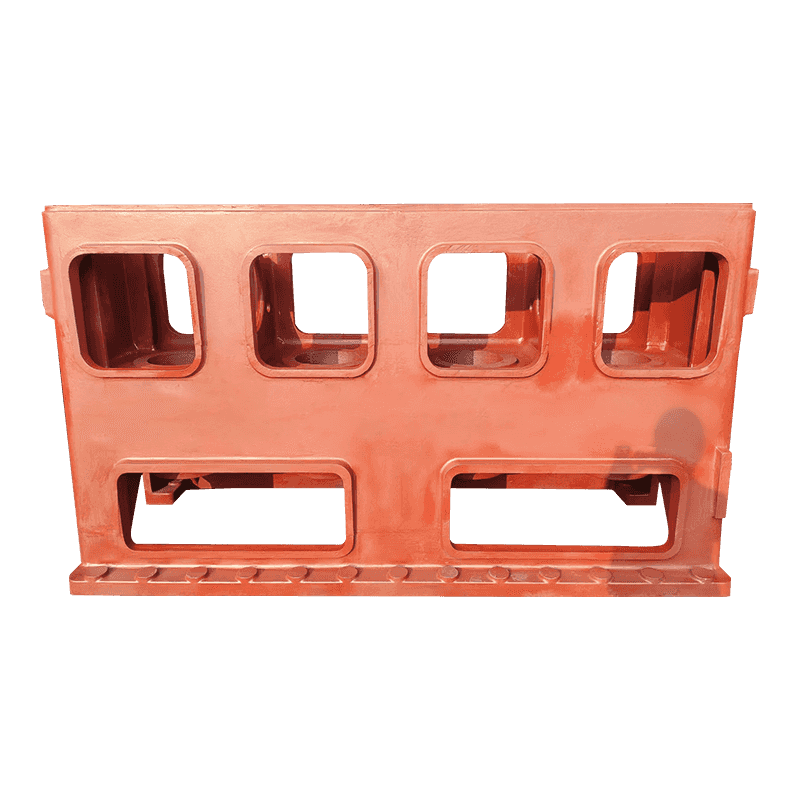

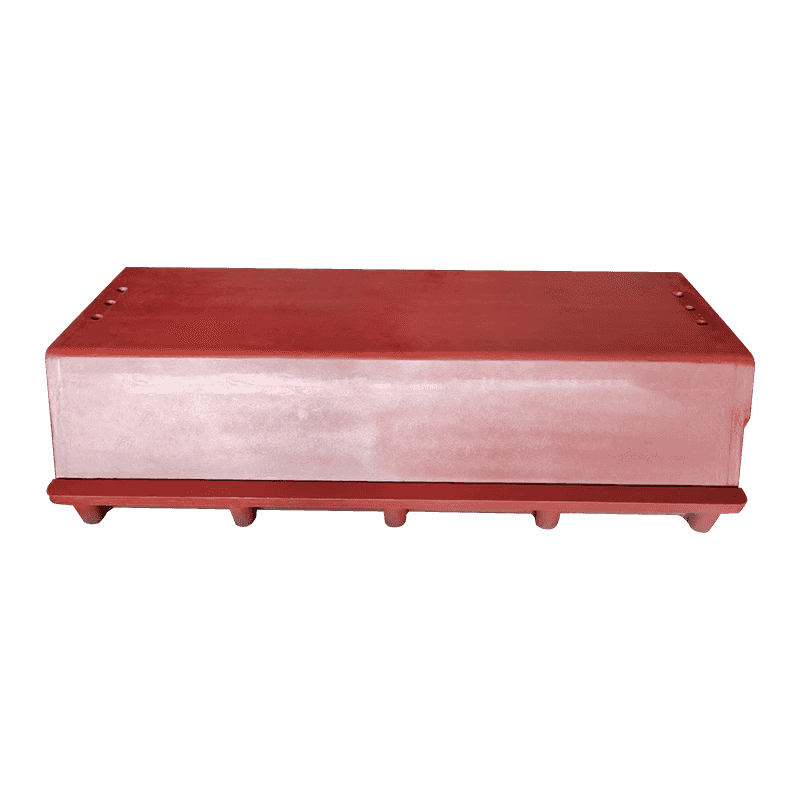

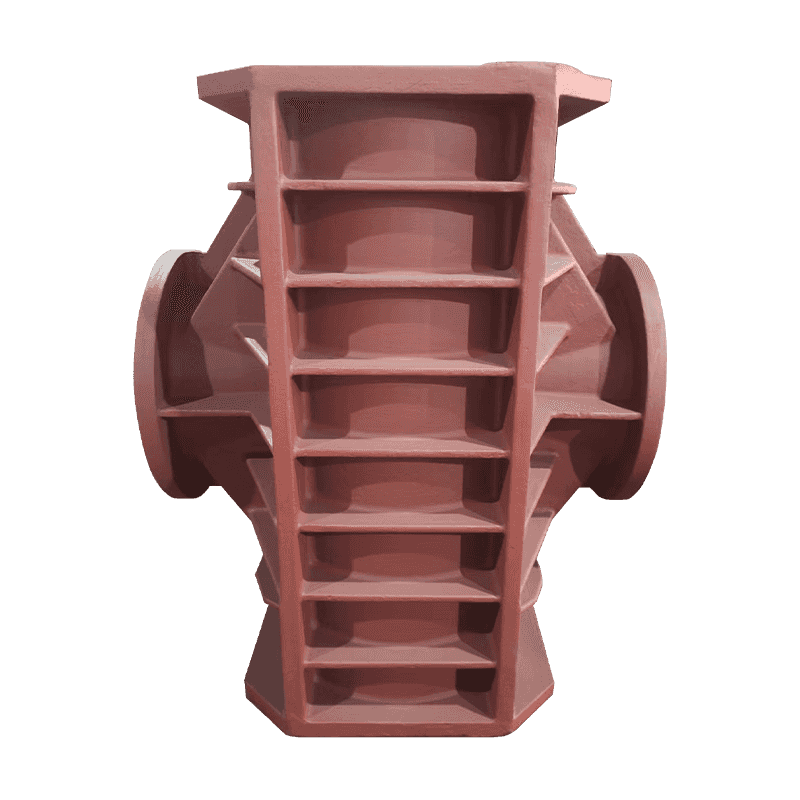

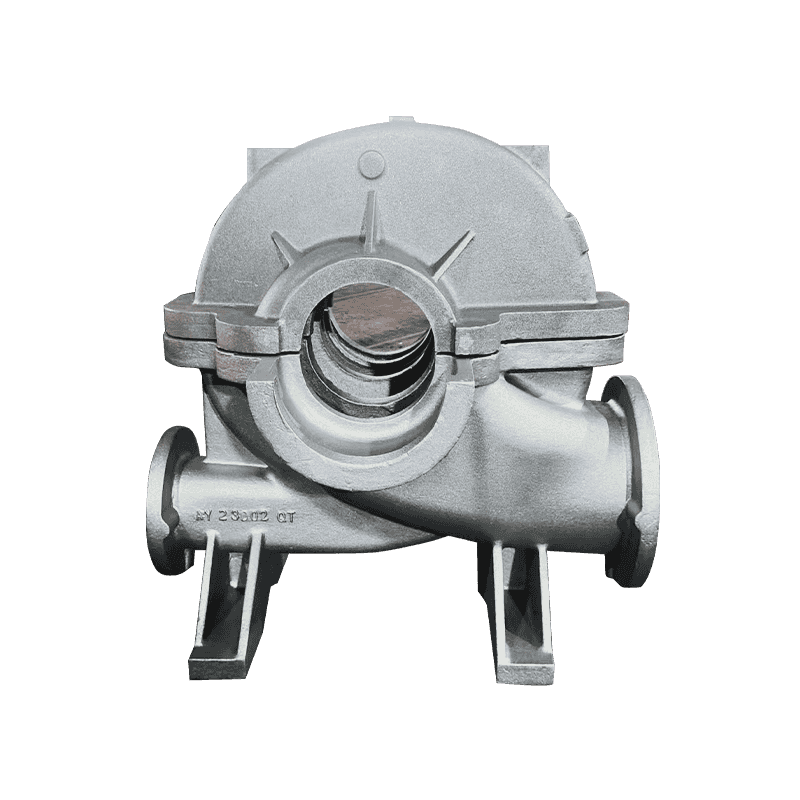

熱膨張と収縮に対応するには、効果的な設計が不可欠です。エンジニアは、過度の応力を引き起こすことなく熱の動きを考慮して、公差とクリアランスを設計に組み込んでいます。これには、結合や干渉を生じさせることなく拡張を吸収できるスライドフィットや柔軟なジョイントを備えたコンポーネントの設計が含まれる場合があります。設計にはリブやガセットなどの機能が含まれる場合もあり、拡張の余地を与えながら構造の完全性を高めることができます。

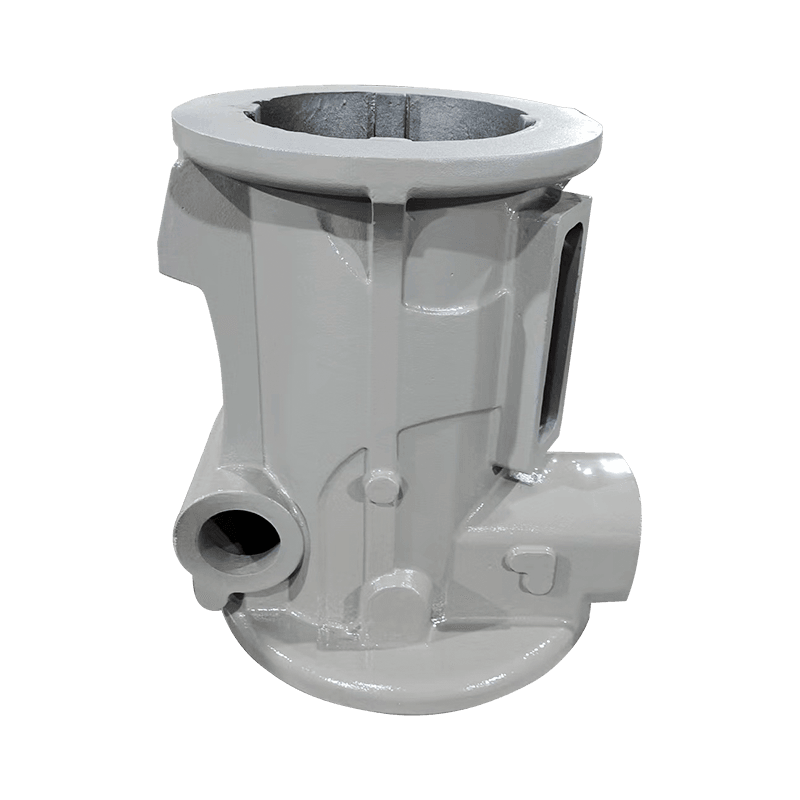

ジョイントと接続の設計は、熱サイクル下でシステムの完全性を維持するために重要です。たとえば、ボルト接続は、ある程度の柔軟性を維持するように設計できます。これは、熱膨張による漏れや構造破損を防ぐために不可欠です。ある程度の動きを許容するフランジ設計を使用すると、シール性能を損なうことなく膨張に対応できます。熱膨張に対して特別に評価されたガスケットとシールを使用すると、これらの接続の信頼性も向上します。

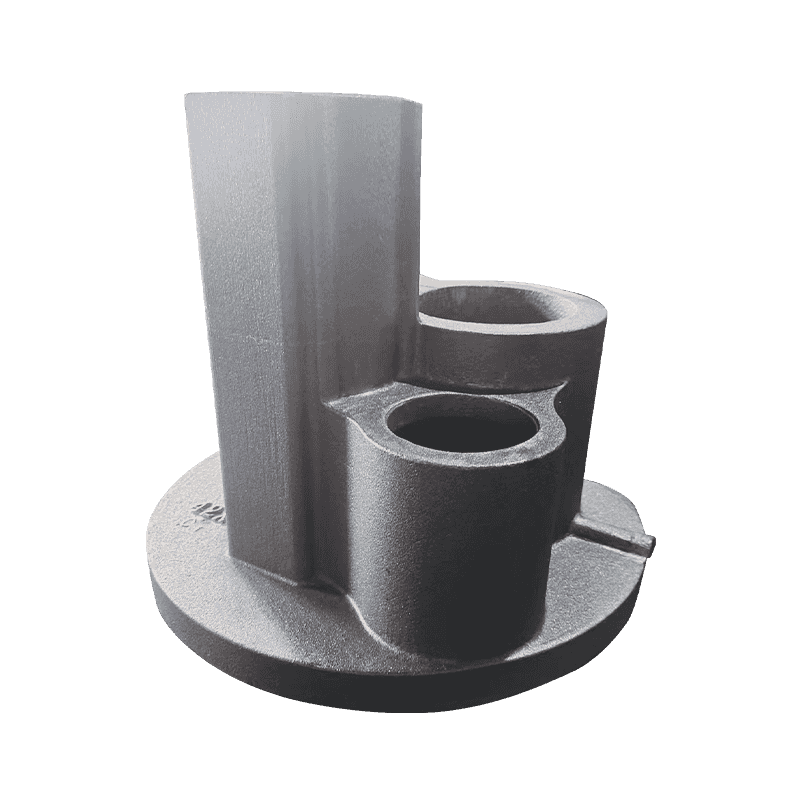

熱処理プロセスは、鋳物の機械的特性を向上させるためによく使用されます。アニーリングや応力除去などの技術は、鋳造プロセス中に発生する可能性のある残留応力を軽減するために使用されます。これらの処理により、材料構造を正規化することで、材料の熱サイクルに対する耐性が向上し、亀裂や反りのリスクが最小限に抑えられます。熱処理プロセスの選択は、特定の材料と用途によって異なり、エンジニアは慎重に検討する必要があります。

ポンプやバルブを通じて輸送される流体の熱特性は、鋳造部品の熱挙動に大きな影響を与えます。たとえば、流量の多い流体は摩擦により熱を発生し、周囲の鋳物の温度に影響を与える可能性があります。エンジニアは、システム内で熱がどのように伝わるかを予測するために、流体と鋳造材料の両方の熱伝導率を考慮する必要があります。これらのダイナミクスを理解することは、動作中にコンポーネントを許容温度範囲内に確実に維持するために重要です。

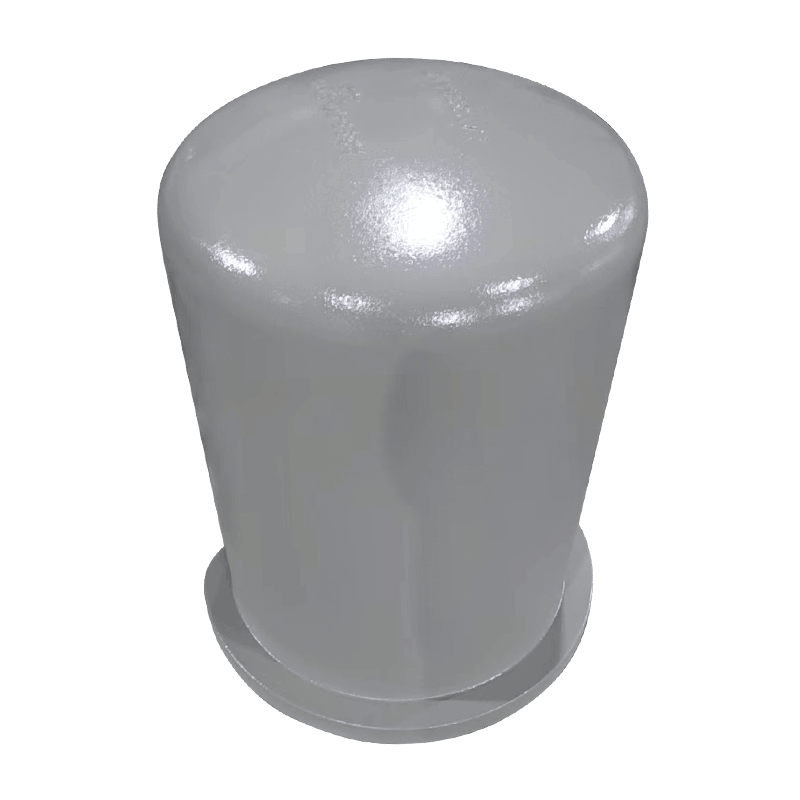

温度制御が重要な用途では、ポンプやバルブに外部断熱材を適用する場合があります。断熱材は、一定の動作温度を維持することで温度変動を緩和し、熱膨張と熱収縮のサイクルの大きさを低減します。この実践は、高温の流体を含むプロセスや、作業効率と安全性にとって温度の安定性が重要な環境に特に当てはまります。

より大きなシステム、特に熱の動きが大きいシステムの場合、熱膨張による動きを吸収して対応するために伸縮継手が組み込まれる場合があります。これらのジョイントにより、配管システム内の制御された柔軟性が可能になり、鋳造コンポーネントへの応力を軽減し、システム全体の完全性を維持します。エンジニアは、予想される熱膨張率とシステムの特定の設計に基づいて、伸縮継手の種類と配置を慎重に選択する必要があります。