-

ツールの選択と形状: 適切な切削工具の選択は、機械加工または穴あけの基本的なステップです。 ダクタイル鋳鉄部品 なぜなら、この材料はねずみ鋳鉄よりも丈夫ではありますが、それでも表面の裂け、微小亀裂、工具による欠陥が発生しやすいからです。超硬工具、コーティング超硬工具、または高速度鋼工具は、その硬度、耐摩耗性、および高い切削温度での熱安定性の点で好まれます。工具の形状は重要な役割を果たします。正のすくい角により、切削抵抗とワーク表面の引張応力が軽減され、表面の裂けや表面下の亀裂が防止されます。ドリルビットには、汚れを付けたり過剰な熱を発生させたりすることなく効率的に貫通できるように、最適化された先端角、リップ逃げ角、鋭い刃先が必要です。フライス加工の場合、研磨面を備えた多刃エンドミルは、スムーズな切りくず排出を促進し、摩擦を低減し、表面品質を向上させます。工具の選択や形状が正しくないと、不均一な切削力、局所的な加熱、部品の機械的特性と機能的性能の両方を損なう欠陥が発生する可能性があるため、信頼性の高い高品質のダクタイル鋳鉄加工には慎重な工具の選択が重要です。

-

最適化された切断パラメータ: 高品質の加工面を実現し、ダクタイル鋳鉄部品の内部亀裂を防止するには、切削速度、送り速度、切込み深さなどの切削パラメータを慎重に最適化する必要があります。切削速度が高すぎると、切削界面で大量の熱が発生し、熱応力、表面硬化、または微小亀裂が発生します。高い送り速度または深い切り込みは、振動、びびり、または不均一な力の分布を誘発する可能性があり、表面下の損傷や変形のリスクが高まります。微細構造や硬度の変化は被削性に大きく影響するため、パラメータはダクタイル鋳鉄の特定のグレード、工具材料、および部品の形状に基づいて選択する必要があります。トルクスパイクを軽減し、応力集中を最小限に抑え、寸法精度を維持するには、深穴の段階的穴あけ、適度な貫通速度、および段階的な材料除去をお勧めします。安定した制御された切削条件を維持することで、部品の機械的完全性が維持されると同時に、微小亀裂や応力上昇のない滑らかな表面が得られます。

-

冷却と潤滑の技術: 表面の完全性を維持し、ダクタイル鋳鉄部品の機械加工または穴あけ中に微小亀裂を防ぐには、適切な冷却と潤滑が不可欠です。切削液を継続的に塗布すると、熱が放散され、摩擦が軽減され、内部応力や表面欠陥が発生する可能性のある局所的な熱膨張が防止されます。深穴穴あけの場合は、工具を介してクーラントを供給することを強くお勧めします。これにより、クーラントが刃先に直接到達し、穴から切りくずを効率的に洗い流すことができ、再切削や摩耗が最小限に抑えられます。潤滑剤はまた、工具の摩耗を軽減し、切削抵抗を低減し、表面仕上げの一貫性を維持します。フライス加工では、特に高いスピンドル速度での冷却により、切削工具の熱軟化が防止され、寸法公差が損なわれる可能性があるワークピースの膨張が制限されます。フラッド潤滑またはミスト潤滑を含む適切な冷却戦略は、材料を保護するだけでなく、工具寿命を延ばし、全体的な加工効率を向上させます。

-

ワークピースのサポートと固定具: 振動、たわみ、または不適切なサポートにより微小亀裂や表面欠陥が生じる可能性があるため、ダクタイル鋳鉄部品の機械加工または穴あけの際には、安全で安定した固定具が非常に重要です。クランプでは、変形につながる可能性のある局所的な応力集中を避けるために、力をワークピース全体に均等に分散する必要があります。薄い、不規則な形状、または長いコンポーネントの場合、犠牲バッキング プレートや隣接する表面サポートなどの追加のサポートは、切断中の剛性の維持に役立ちます。穴あけ中、下穴、段付き穴あけ、または裏当て材の使用により、きれいな穴の出口が保証され、バリの形成が防止され、穴のエッジ周囲の引張応力が軽減されます。適切に設計された治具セットアップにより、ビビリが最小限に抑えられ、切断位置が維持され、加工中に加えられる力が基板の構造限界を超えないようにすることができます。安全なサポートは、寸法精度と表面の完全性が機能的パフォーマンスにとって重要である高精度部品にとって特に重要です。

製品検索

言語

終了メニュー

カテゴリー

表面欠陥や内部亀裂を防ぐためにダクタイル鋳鉄部品を機械加工または穴あけする際のベストプラクティスは何ですか?

人気のおすすめ

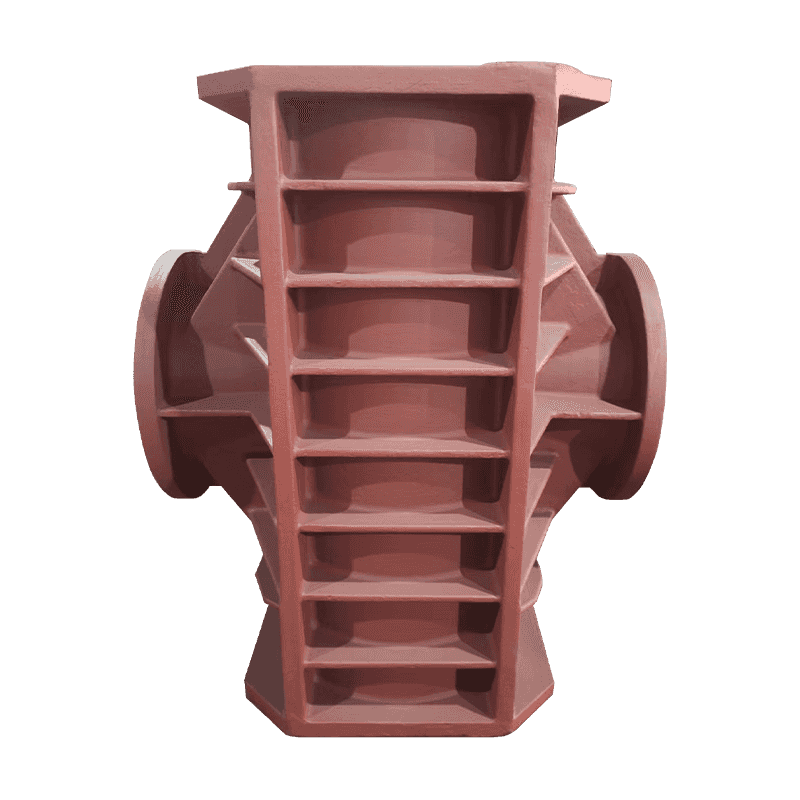

-

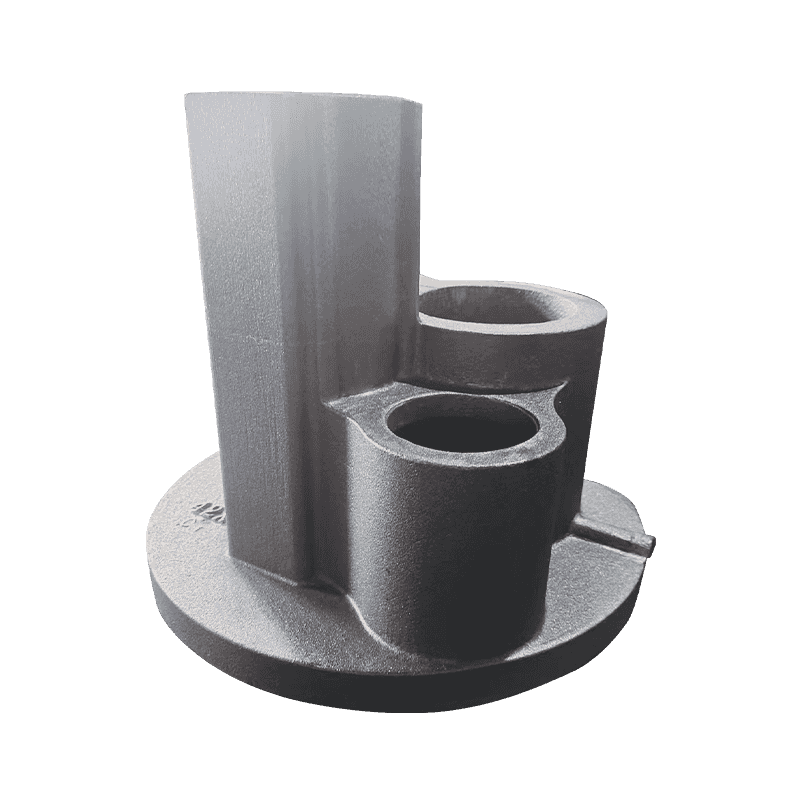

コンプレッサーベアリングシート

1. 優れた制振性と振動吸収性 2. 耐摩耗性、潤滑性に優れる 3. 良好な成形性 4. 緻密で漏れ防止性能 5. ベッドガイドレールの表面は焼入れされており、高い硬度が... -

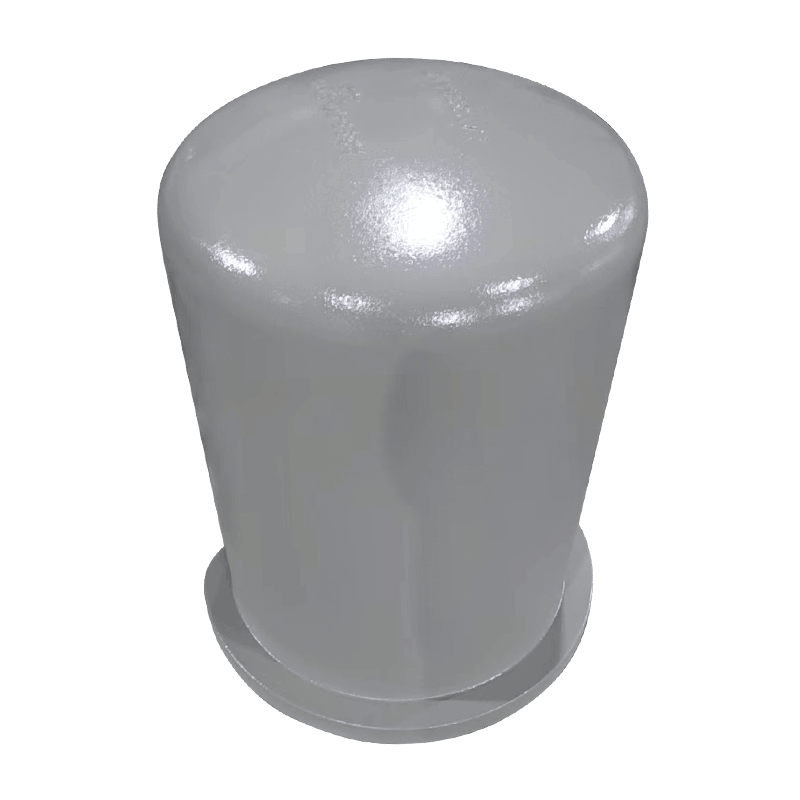

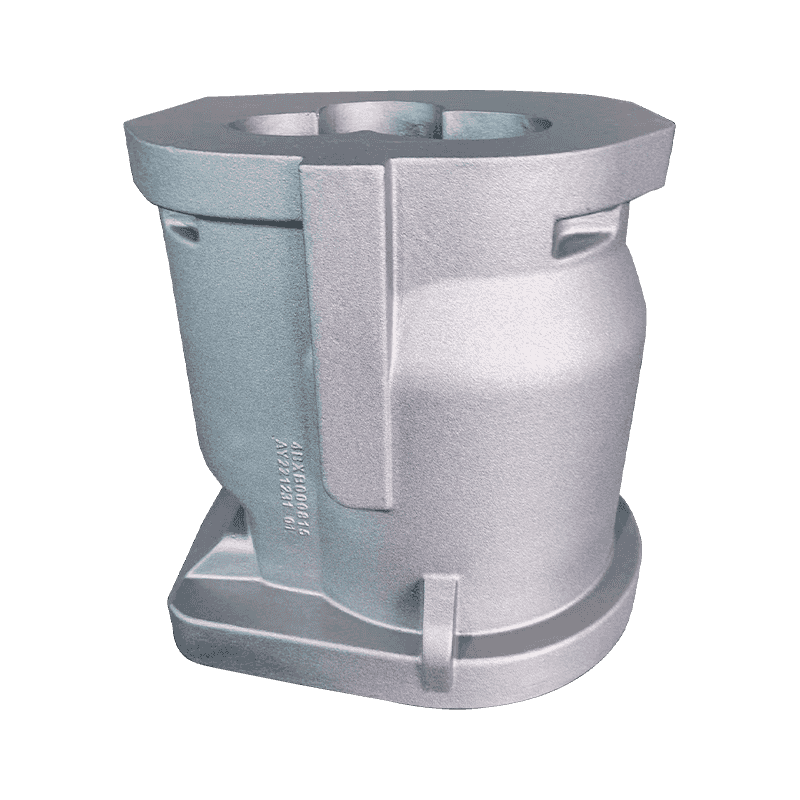

コンプレッサーショートオイルバレル

1. 優れた強度と高い靭性により、鋳物に優れた総合的な機械的特性が与えられます。 2. 鋳物は低温作業環境に適しています 3. 鋳物には一定の疲労強度があります -

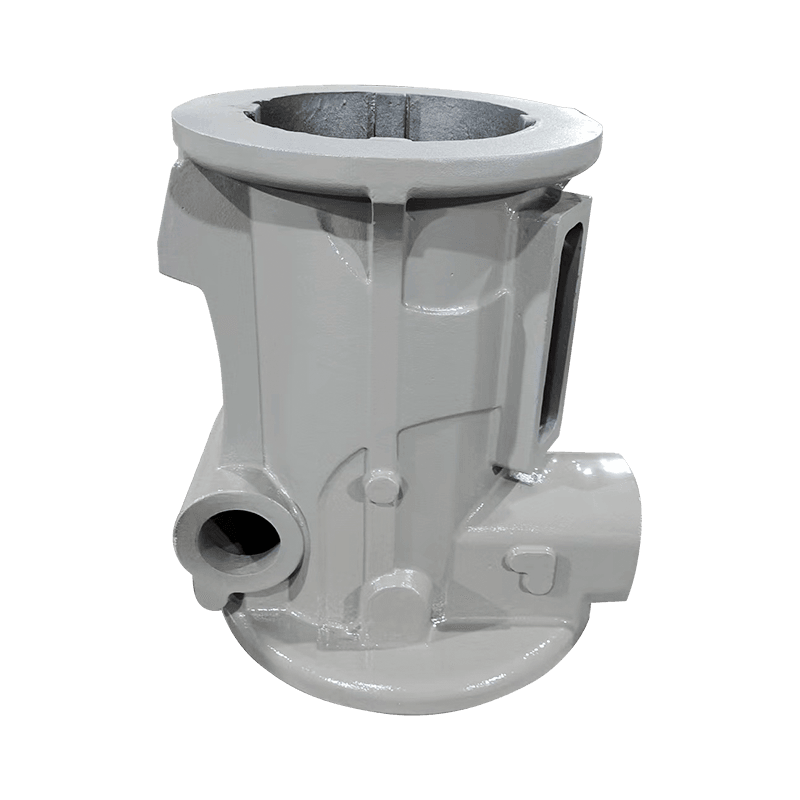

コンプレッサーオイルバケット

1. 優れた強度と高い靭性により、鋳物に優れた総合的な機械的特性が与えられます。 2. 鋳物は低温作業環境に適しています 3. 鋳物には一定の疲労強度があります -

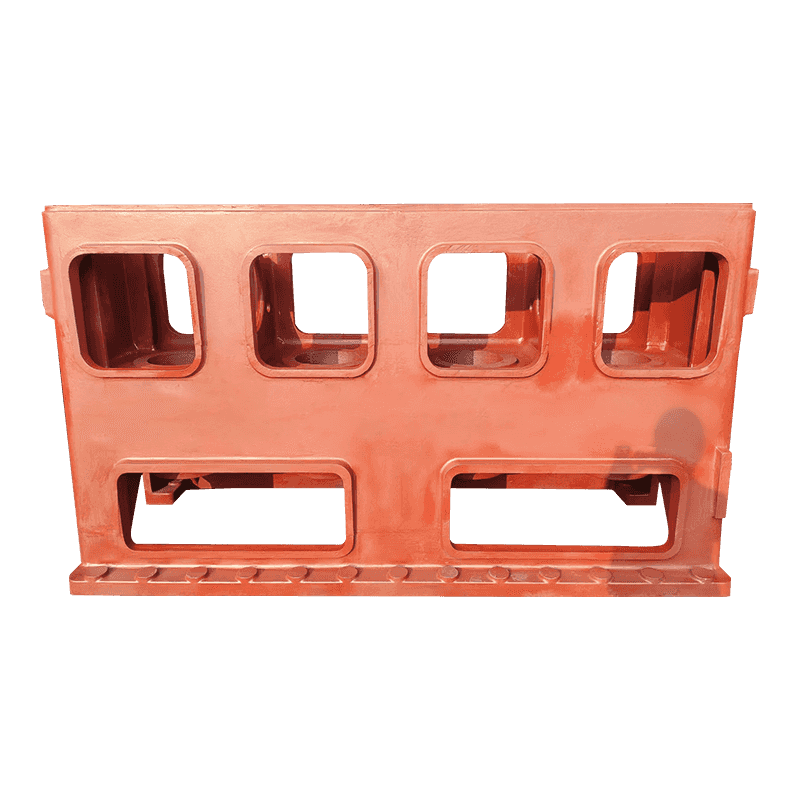

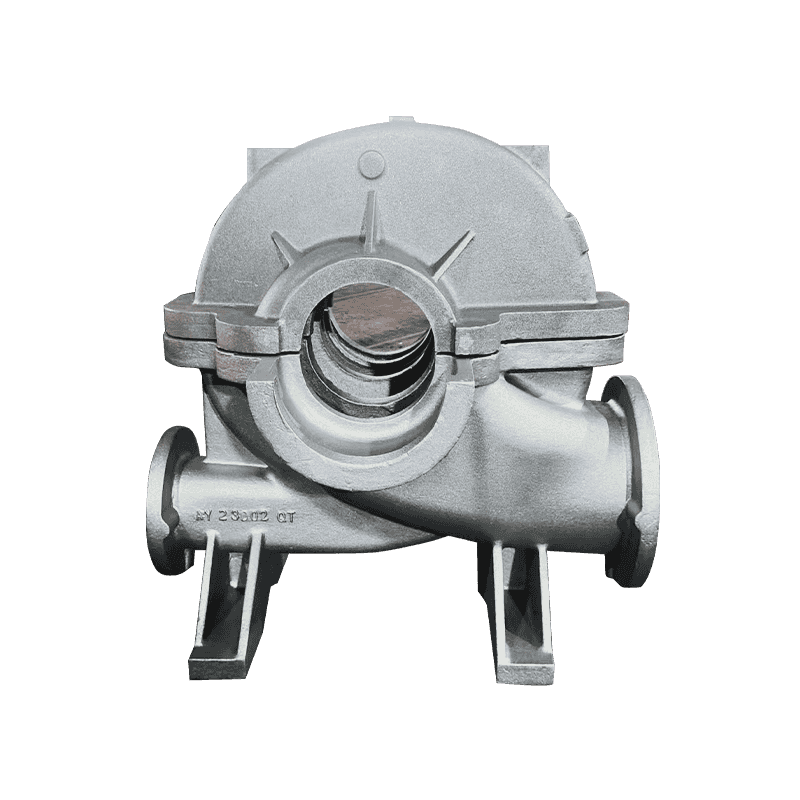

コンプレッサー本体

1. 優れた制振性と振動吸収性 2. 耐摩耗性、潤滑性に優れる 3. 良好な成形性 4. 緻密で漏れ防止性能 5. ベッドガイドレールの表面は焼入れされており、高い硬度が... -

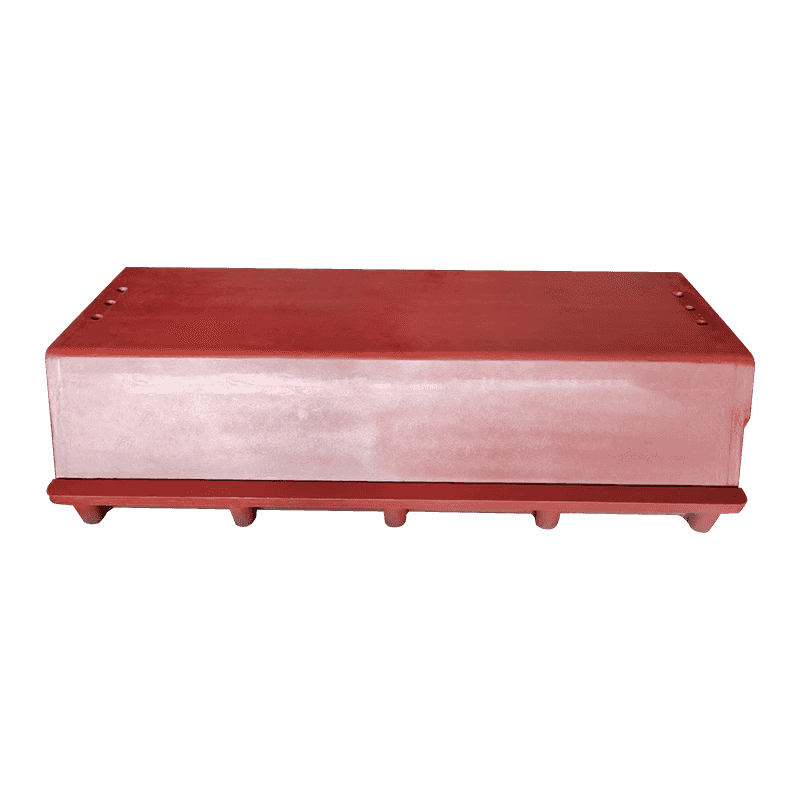

コンプレッサーのクランクケース

1. 優れた制振性と振動吸収性 2. 耐摩耗性、潤滑性に優れる 3. 良好な成形性 4. 緻密で漏れ防止性能 5. ベッドガイドレールの表面は焼入れされており、高い硬度が... -

コンプレッサーでコーティングされた砂シリンダー

1. 優れた制振性と振動吸収性 2. 耐摩耗性、潤滑性に優れる 3. 良好な成形性 4. 緻密で漏れ防止性能 5. ベッドガイドレールの表面は焼入れされており、高い硬度が... -

コンプレッサーヘリテージ樹脂砂シリンダー

1. 鋳物は高い強度と一定の延性を持っています 2. より高い強度が要求されるボックス部品に適しています -

コンプレッサーローターシート

1. 優れた制振性と振動吸収性 2. 耐摩耗性、潤滑性に優れる 3. 良好な成形性 4. 緻密で漏れ防止性能 5. ベッドガイドレールの表面は焼入れされており、高い硬度が... -

コンプレッサー排気シート

1. 優れた制振性と振動吸収性 2. 耐摩耗性、潤滑性に優れる 3. 良好な成形性 4. 緻密で漏れ防止性能 5. ベッドガイドレールの表面は焼入れされており、高い硬度が... -

コンプレッサーシリンダー

1. 優れた制振性と振動吸収性 2. 耐摩耗性、潤滑性に優れる 3. 良好な成形性 4. 緻密で漏れ防止性能 5. ベッドガイドレールの表面は焼入れされており、高い硬度が... -

シリーズコンプレッサーケーシング

1. 優れた制振性と振動吸収性 2. 耐摩耗性、潤滑性に優れる 3. 良好な成形性 4. 緻密で漏れ防止性能 5. ベッドガイドレールの表面は焼入れされており、高い硬度が... -

ダブルポンプ、ポンプカバー

1. 優れた制振性と振動吸収性 2. 耐摩耗性、潤滑性に優れる 3. 良好な成形性 4. 緻密で漏れ防止性能 5. ベッドガイドレールの表面は焼入れされており、高い硬度が...

product