デジタルキャスティング技術 工作機械の鋳物 高度なコンピューター技術とデータ分析を統合することにより、鋳物の設計、生産、品質管理を最適化します。以下にいくつかの手順を示します。

CADモデリング

デジタル鋳造の最初のステップでは、エンジニアはコンピュータ支援設計 (CAD) ソフトウェアを使用して鋳物の詳細な 3D モデルを作成します。 CAD モデリングは、鋳物の形状を描画するだけではなく、構造の最適化と設計の機能検証も含みます。エンジニアは、仮想環境で鋳物にさまざまな変更や調整を加えて、最適な設計ソリューションを実現できます。 CAD モデリングを通じて、鋳造品のサイズ、形状、組み立て要件を正確に定義し、その後のシミュレーション解析の基礎を築くことができます。

流れ分析

コンピュータ支援エンジニアリング (CAE) ソフトウェアを使用して、金型内の溶融金属の流れをシミュレーションします。流動解析では、鋳造プロセス中に発生する可能性のある気孔、介在物、コールド シャットなどの欠陥を予測できます。さまざまな注入速度、注入温度、注入位置をシミュレーションすることで、エンジニアは不均一な流れの問題を特定して解決し、注入システムの設計を最適化できます。

冷却解析

冷却解析には、冷却プロセス中の鋳物の温度分布と冷却速度のシミュレーションが含まれます。冷却プロセスは鋳物の微細構造と機械的特性に影響を与えるため、鋳物の最終性能にとって非常に重要です。冷却解析は、エンジニアが冷却プロセス中に起こり得る鋳物の変形や内部応力を予測し、鋳物が均一に冷却されるように冷却システムの設計を調整するのに役立ちます。

応力解析

応力解析は、使用中に鋳造品が受ける可能性のある応力分布を評価するために使用されます。さまざまな作業条件下で鋳物の応力状態をシミュレーションすることで、エンジニアは応力集中領域と潜在的な故障点を特定できます。応力解析は、エンジニアが設計を最適化し、実際の作業条件下で鋳造の信頼性と安定性を確保するのに役立ちます。

製品検索

言語

終了メニュー

カテゴリー

工作機械鋳物のデジタル鋳造における主要なステップ

人気のおすすめ

-

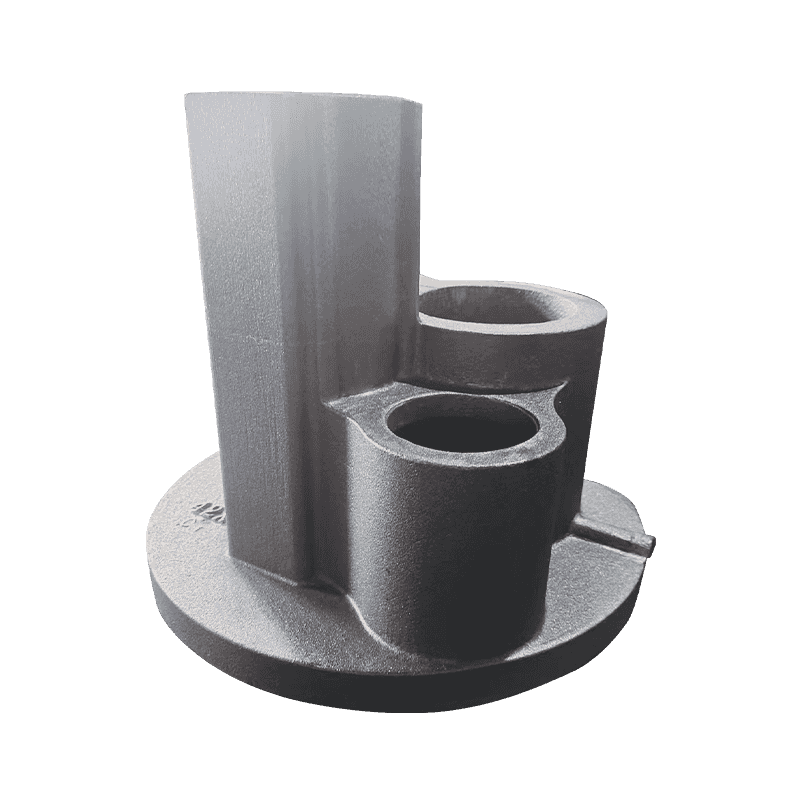

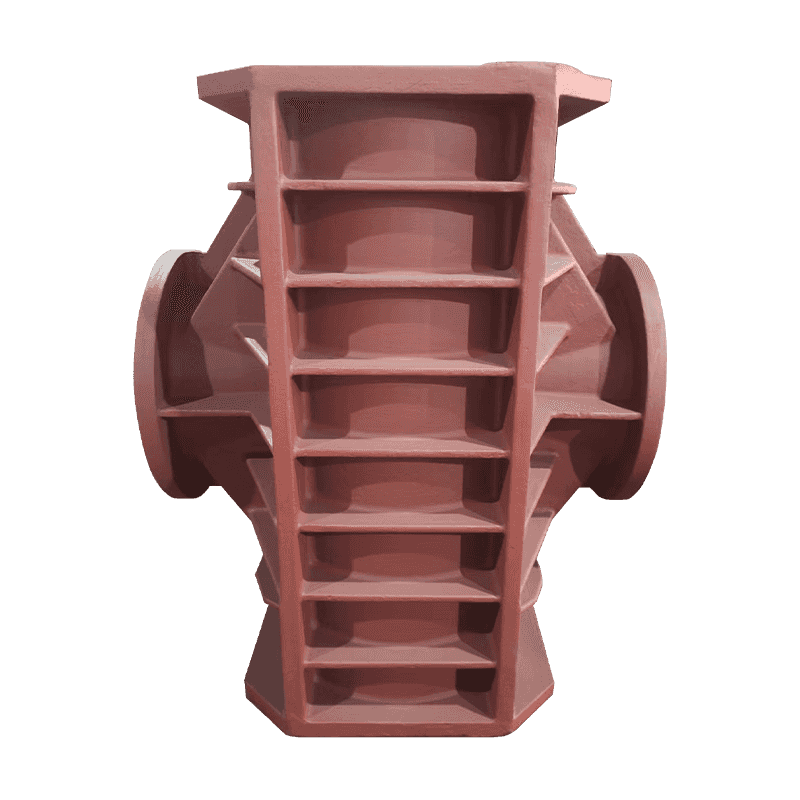

コンプレッサーベアリングシート

1. 優れた制振性と振動吸収性 2. 耐摩耗性、潤滑性に優れる 3. 良好な成形性 4. 緻密で漏れ防止性能 5. ベッドガイドレールの表面は焼入れされており、高い硬度が... -

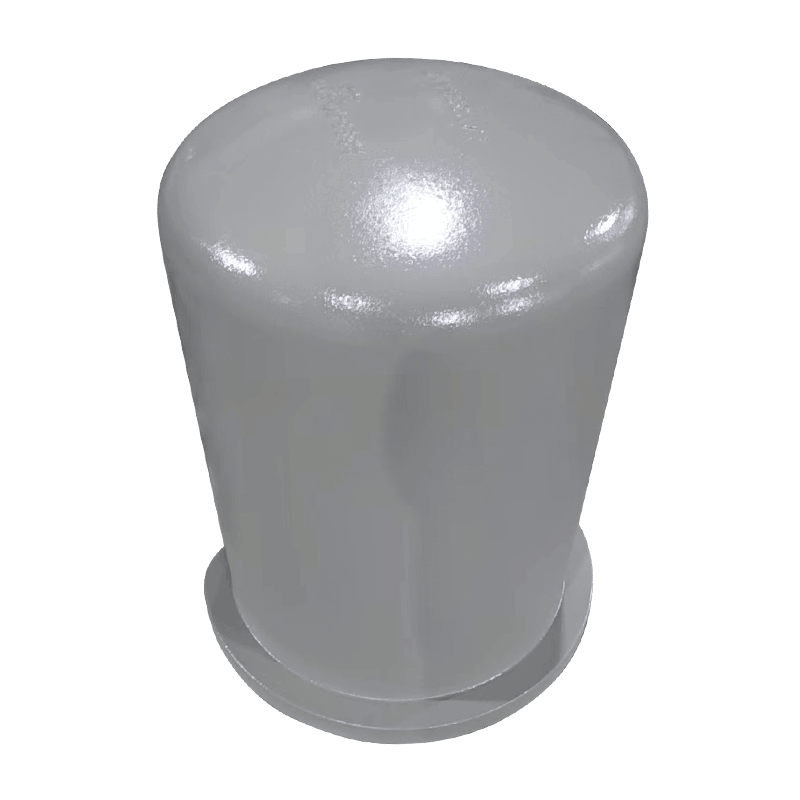

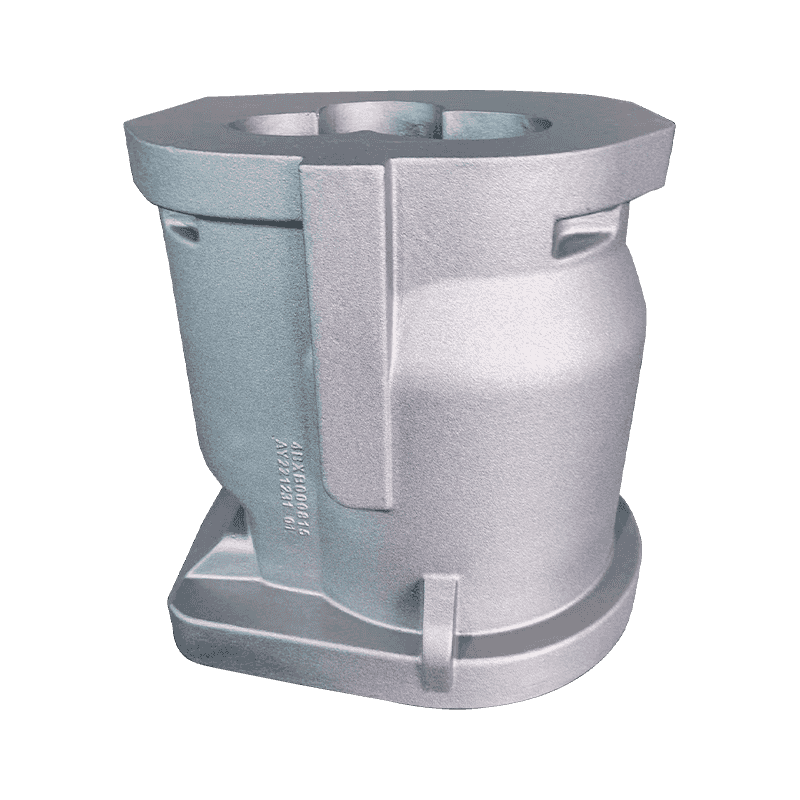

コンプレッサーショートオイルバレル

1. 優れた強度と高い靭性により、鋳物に優れた総合的な機械的特性が与えられます。 2. 鋳物は低温作業環境に適しています 3. 鋳物には一定の疲労強度があります -

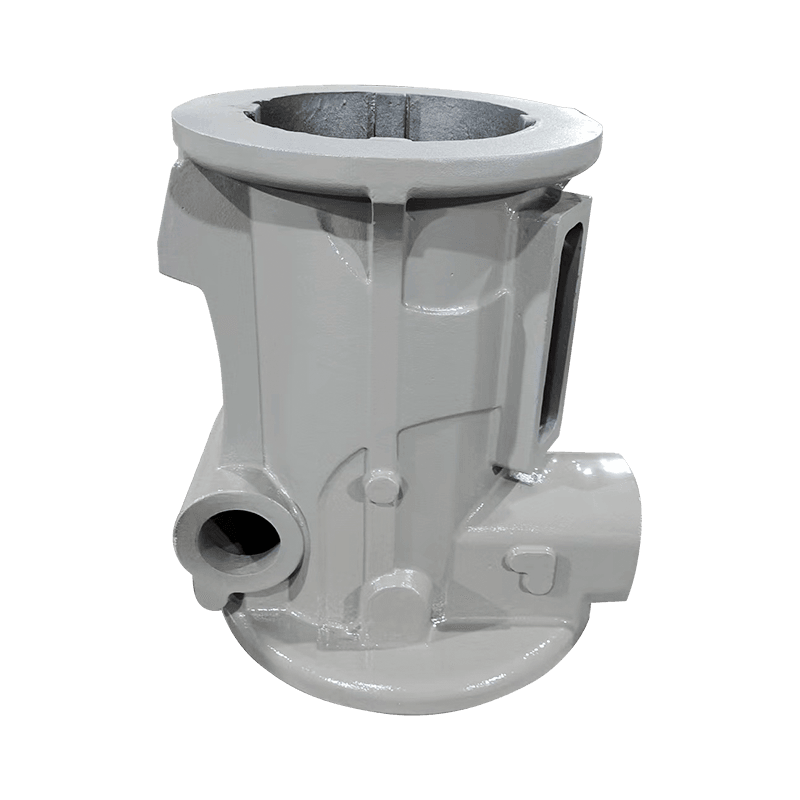

コンプレッサーオイルバケット

1. 優れた強度と高い靭性により、鋳物に優れた総合的な機械的特性が与えられます。 2. 鋳物は低温作業環境に適しています 3. 鋳物には一定の疲労強度があります -

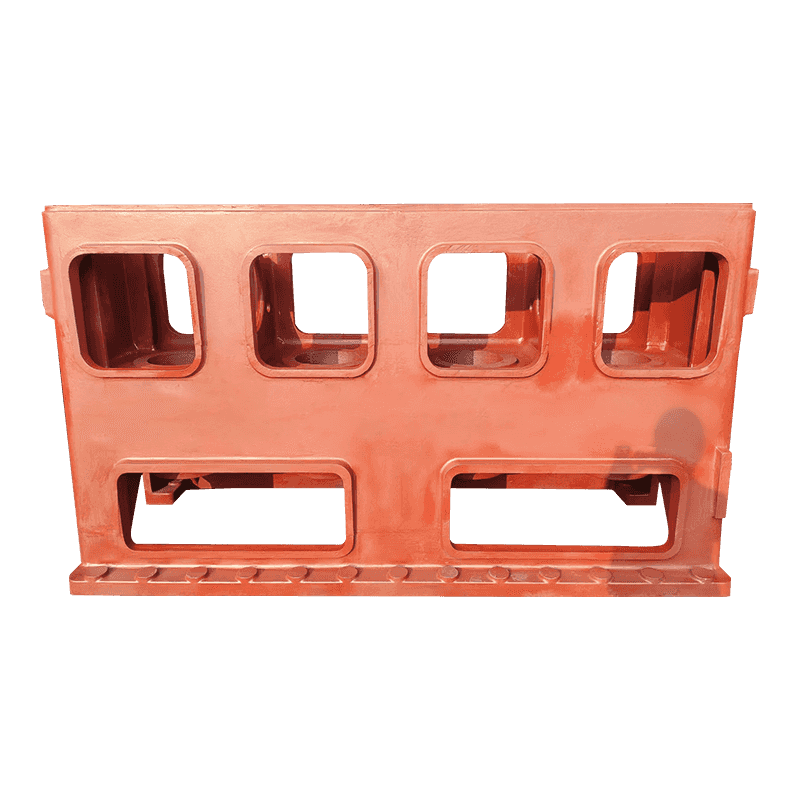

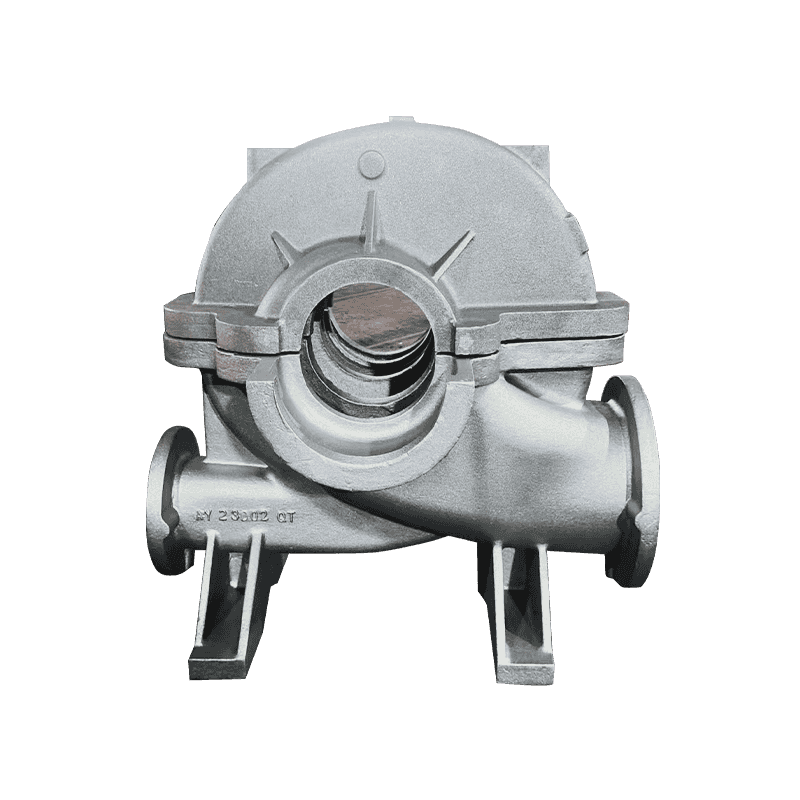

コンプレッサー本体

1. 優れた制振性と振動吸収性 2. 耐摩耗性、潤滑性に優れる 3. 良好な成形性 4. 緻密で漏れ防止性能 5. ベッドガイドレールの表面は焼入れされており、高い硬度が... -

コンプレッサーのクランクケース

1. 優れた制振性と振動吸収性 2. 耐摩耗性、潤滑性に優れる 3. 良好な成形性 4. 緻密で漏れ防止性能 5. ベッドガイドレールの表面は焼入れされており、高い硬度が... -

コンプレッサーでコーティングされた砂シリンダー

1. 優れた制振性と振動吸収性 2. 耐摩耗性、潤滑性に優れる 3. 良好な成形性 4. 緻密で漏れ防止性能 5. ベッドガイドレールの表面は焼入れされており、高い硬度が... -

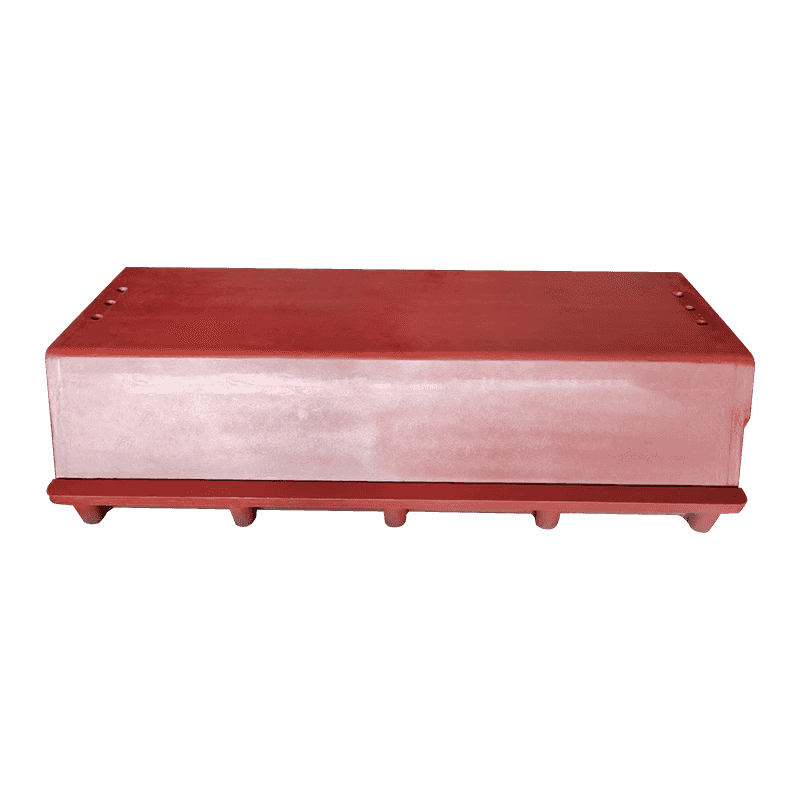

コンプレッサーヘリテージ樹脂砂シリンダー

1. 鋳物は高い強度と一定の延性を持っています 2. より高い強度が要求されるボックス部品に適しています -

コンプレッサーローターシート

1. 優れた制振性と振動吸収性 2. 耐摩耗性、潤滑性に優れる 3. 良好な成形性 4. 緻密で漏れ防止性能 5. ベッドガイドレールの表面は焼入れされており、高い硬度が... -

コンプレッサー排気シート

1. 優れた制振性と振動吸収性 2. 耐摩耗性、潤滑性に優れる 3. 良好な成形性 4. 緻密で漏れ防止性能 5. ベッドガイドレールの表面は焼入れされており、高い硬度が... -

コンプレッサーシリンダー

1. 優れた制振性と振動吸収性 2. 耐摩耗性、潤滑性に優れる 3. 良好な成形性 4. 緻密で漏れ防止性能 5. ベッドガイドレールの表面は焼入れされており、高い硬度が... -

シリーズコンプレッサーケーシング

1. 優れた制振性と振動吸収性 2. 耐摩耗性、潤滑性に優れる 3. 良好な成形性 4. 緻密で漏れ防止性能 5. ベッドガイドレールの表面は焼入れされており、高い硬度が... -

ダブルポンプ、ポンプカバー

1. 優れた制振性と振動吸収性 2. 耐摩耗性、潤滑性に優れる 3. 良好な成形性 4. 緻密で漏れ防止性能 5. ベッドガイドレールの表面は焼入れされており、高い硬度が...

product