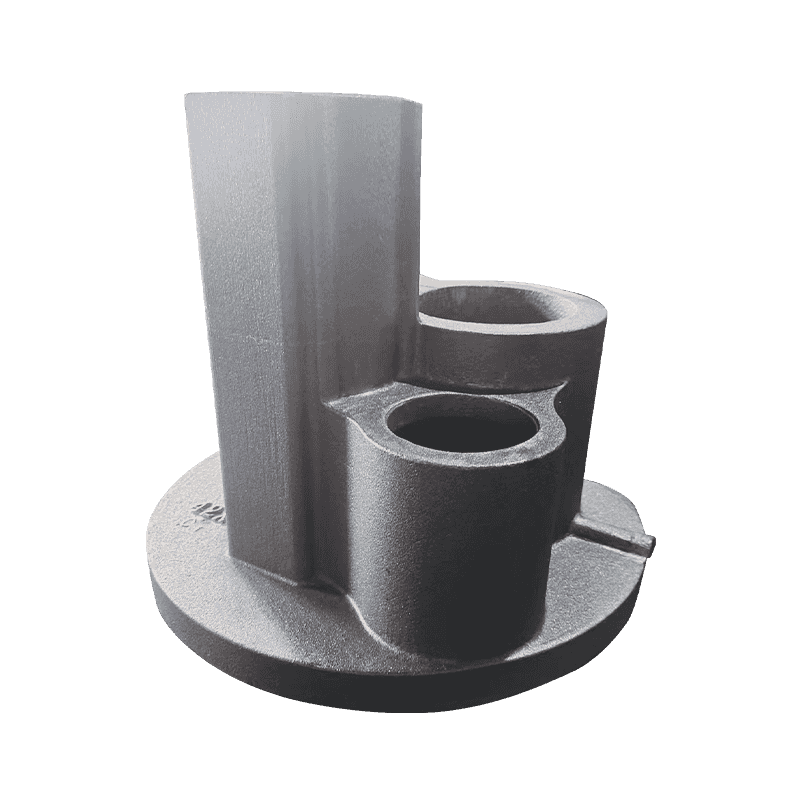

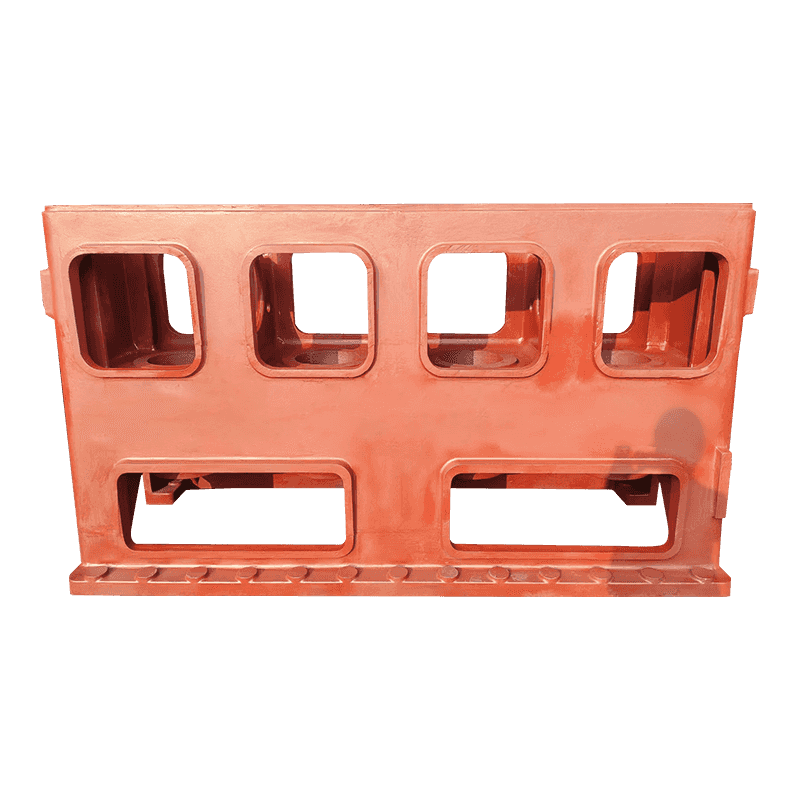

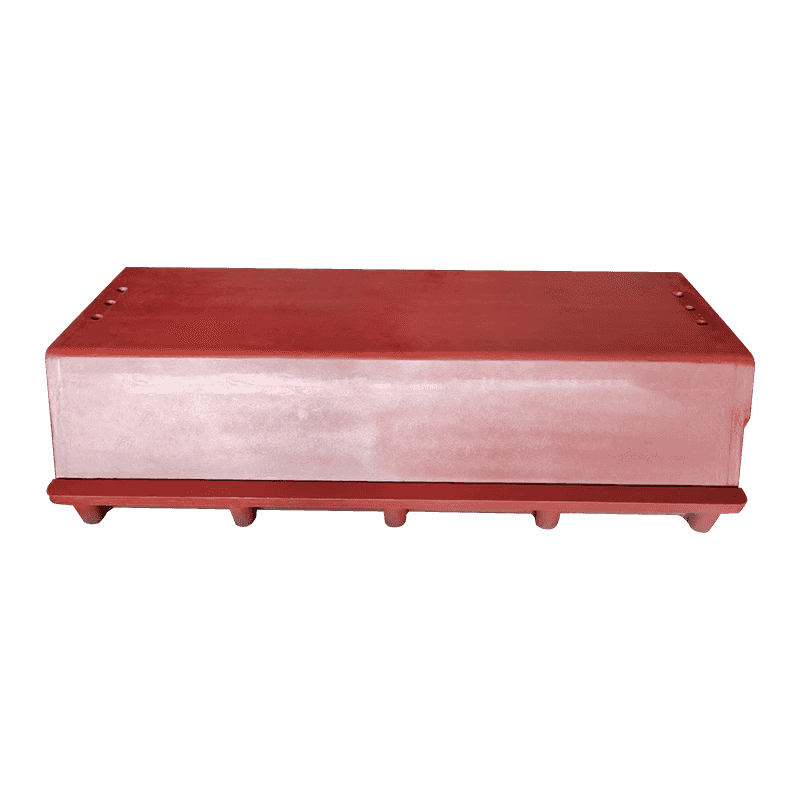

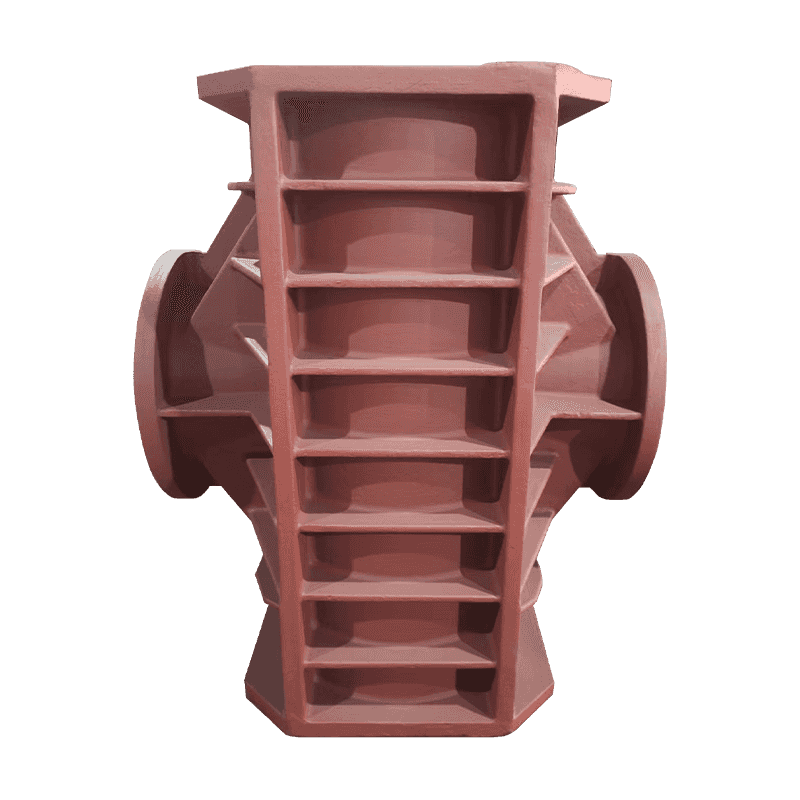

製造に使用される樹脂砂鋳造プロセス コンプレッサーヘリテージ樹脂砂シリンダー 優れた次元の再現性を備えた複雑な幾何学の形成を可能にします。このプロセスは、優れたカビの安定性を提供し、ボスの取り付け、ボルトホールレイアウト、内部ボアなど、重要な構造的特徴を正確にネットの形に正確に投げかけることができます。その結果、シリンダーは、シリンダーヘッド、ピストン、バルブプレートとの整合に必要な幾何学的制約を一貫して満たしています。この正確なカビの複製は、キャスティング後の歪みを最小限に抑え、生産バッチ全体で一貫した装備に貢献します。これは、標準化が不可欠なレガシーコンプレッサープラットフォームを操作する場合に特に価値があります。

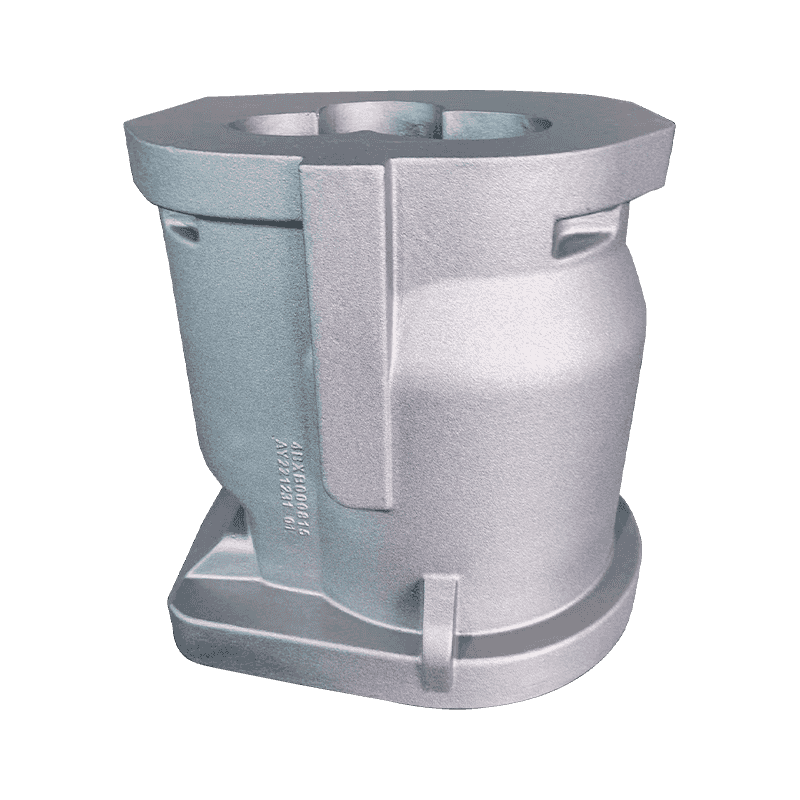

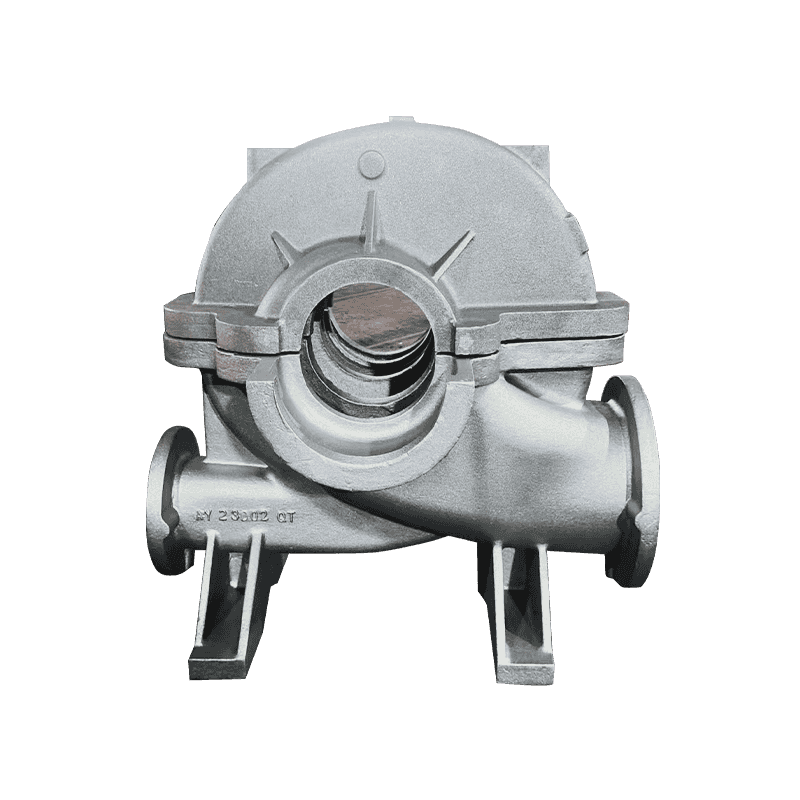

鋳造段階に続いて、コンプレッサーヘリテージ樹脂砂シリンダーは、すべての機能的インターフェイスを改良する一連の精密加工プロセスを受けます。これらの操作は、典型的にはCNC加工センターで実行されますが、シリンダーフランジ、内部ボア、ボルト穴などの重要な表面を免除します。ボアの丸み、まっすぐ、および表面仕上げは、ピストンのアライメントと動きに直接影響し、ボルト穴の間隔とスレッドの精度の精度により、適切なトルクアプリケーションとコンポーネント装置が保証されます。これらの許容範囲を産業またはOEMの基準に制御することにより、最終製品は隣接する機械的要素とシームレスに統合され、不均一な摩耗、漏れ、振動などの不整合による問題を防ぎます。

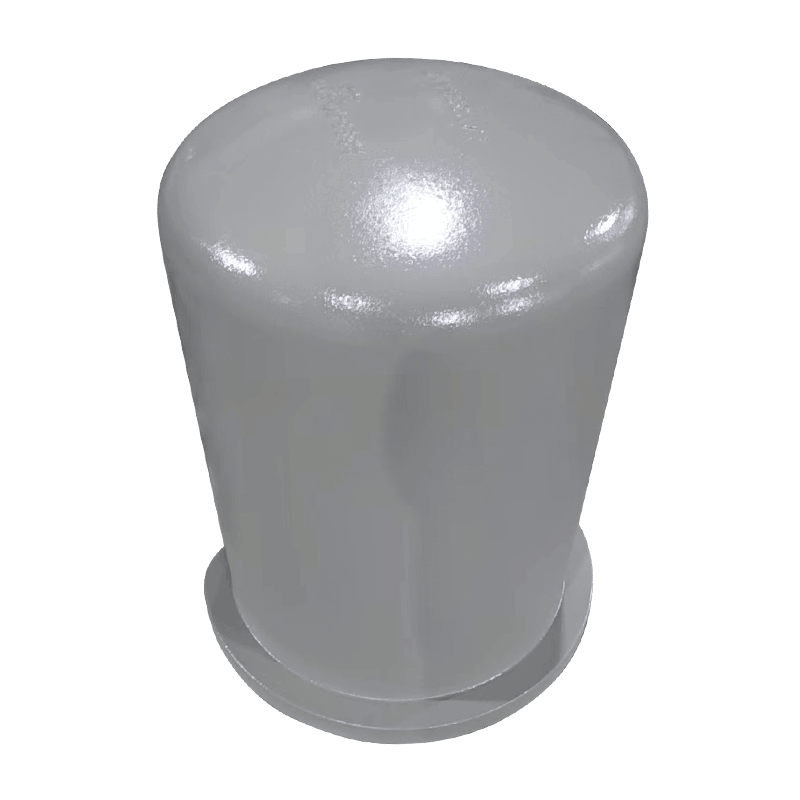

シリンダー性能の最も重要な側面の1つは、取り付けフランジとシーリング表面へのボア軸の垂直性に対する穴の同心性にあります。コンプレッサーの遺産樹脂砂シリンダーは、厳密なアライメントパラメーターを維持するために機械加工されており、ガスケットインターフェイス全体に均一な圧縮とシールの負荷が可能になります。このアラインメントは、ピストンリングとシリンダー壁の間の動的シーリングの両方と、シリンダーとヘッドまたはバルブプレート間の静的シーリングの両方に不可欠です。これらの領域での不適切なアラインメントは、ガスケットの故障、ガスバイパス、およびコンプレッサー効率の侵害につながる可能性があります。これらはすべて、正確な計測と機械加工の検証を通じて回避されます。

コンプレッサーの遺産樹脂砂シリンダーは、古いまたは中止されたコンプレッサーモデルのコンポーネントを交換または複製するためによく使用されることを考えると、既存の交配部品との互換性を維持することが設計上の優先事項です。エンジニアは通常、リバースエンジニアリング技術、CADモデリング、およびレガシーブループリントを使用して、シリンダーの寸法が元のコンポーネントの寸法と高い忠実度と一致するようにします。ボアの直径、ボルト円の直径、フランジの厚さ、港の位置など、重要な装備の特徴は、隣接するコンポーネントの改造または再マシングを必要とせずに直接代替を可能にし、遺産システムの長期的な維持性を確保することなく直接的な置換を可能にするレガシー仕様に合わせて保持されます。

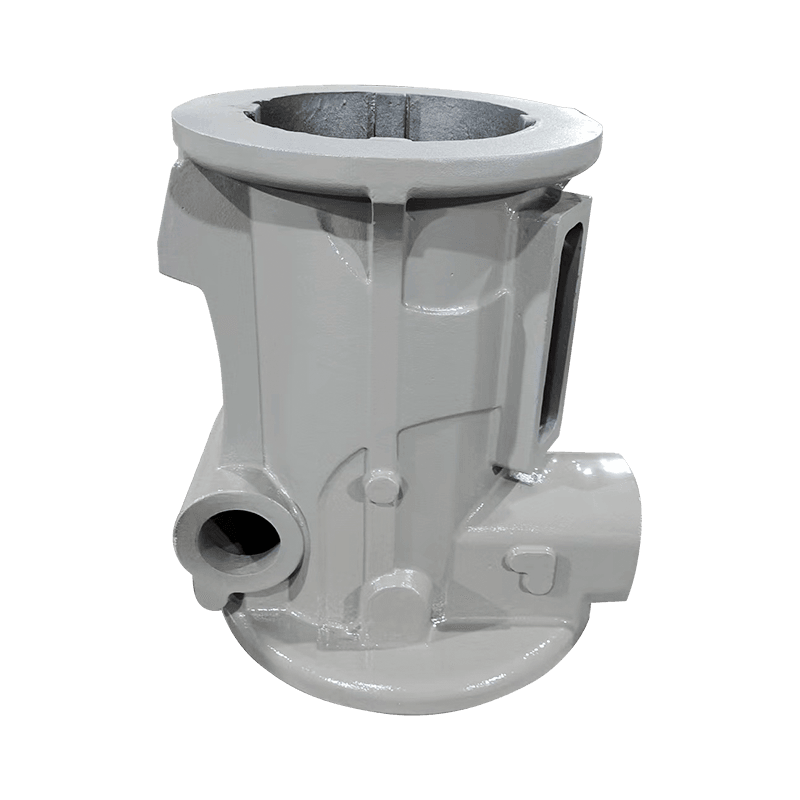

コンプレッサーヘリテージ樹脂砂シリンダーの内部ボアジオメトリは、ピストンアセンブリの最適な動作をサポートするために、厳密な寸法および表面標準に仕上げられています。ボアの直径、テーパー、および丸さの一貫性により、ピストンがスムーズに移動し、中央に整列したままになり、ピストンリングの横方向の荷重と摩耗が最小限に抑えられます。効果的なオイルフィルムの保持、制御された熱膨張、効率的な圧縮を確保するために、適切なボアからピストンのクリアランスが維持されています。これらの特性は、コンプレッサー操作における長いサービス寿命とエネルギー効率を確保するために重要です。