-

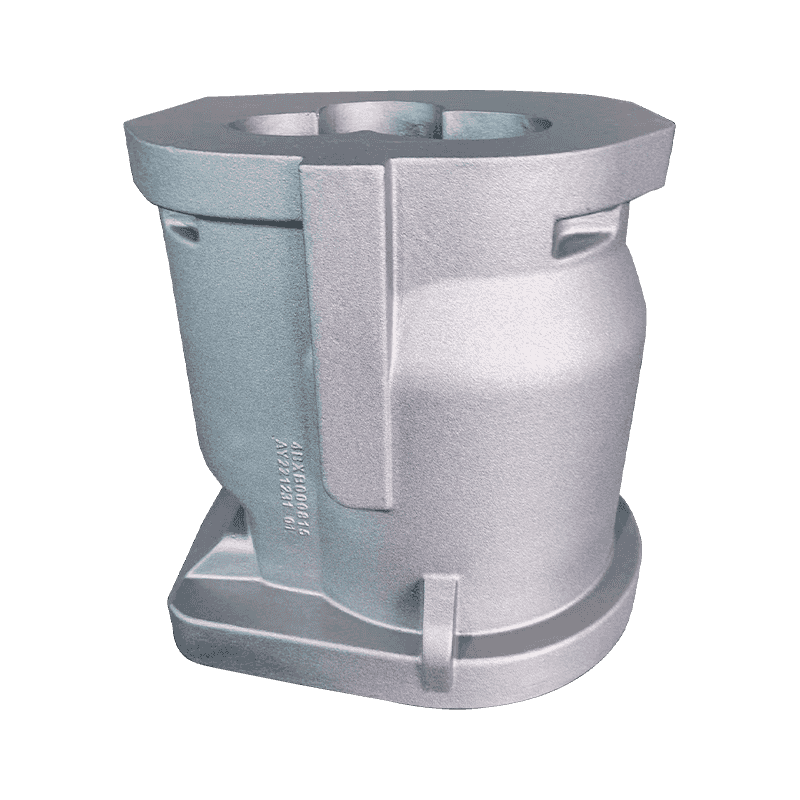

高強度材料の選択 – の能力 コンプレッサーの鋳物 動的な機械的負荷に耐えるためには、最適な強度、靱性、耐疲労性を備えた材料を選択することから始まります。高級鋳鉄、アルミニウム合金、特殊鋼などの合金は、永久変形や破損を起こすことなく繰り返しの繰り返し応力に耐えられる能力を考慮して選択されます。これらの材料は、突然の圧力スパイクに耐える高い降伏強度と、ローターの不均衡によるエネルギーを吸収するのに十分な延性を備えています。さらに、変動する負荷条件下でも、長期間の動作寿命にわたって構造の完全性を維持するように設計されています。材料の選択には、熱特性、耐食性、作業環境との適合性も考慮されており、標準的な動作条件と極端な動作条件の両方で一貫した機械的性能が保証されます。

-

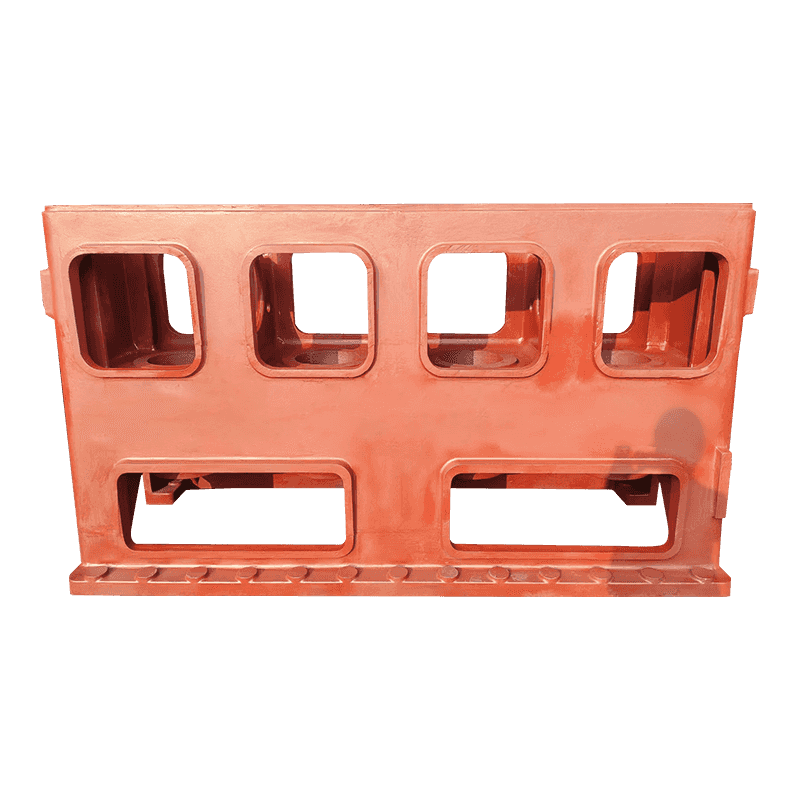

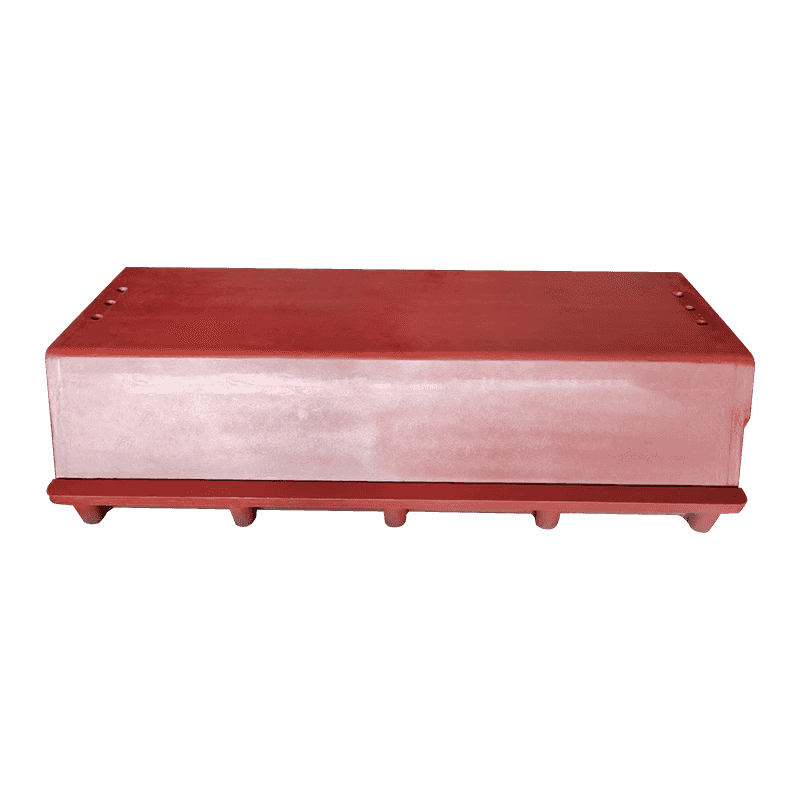

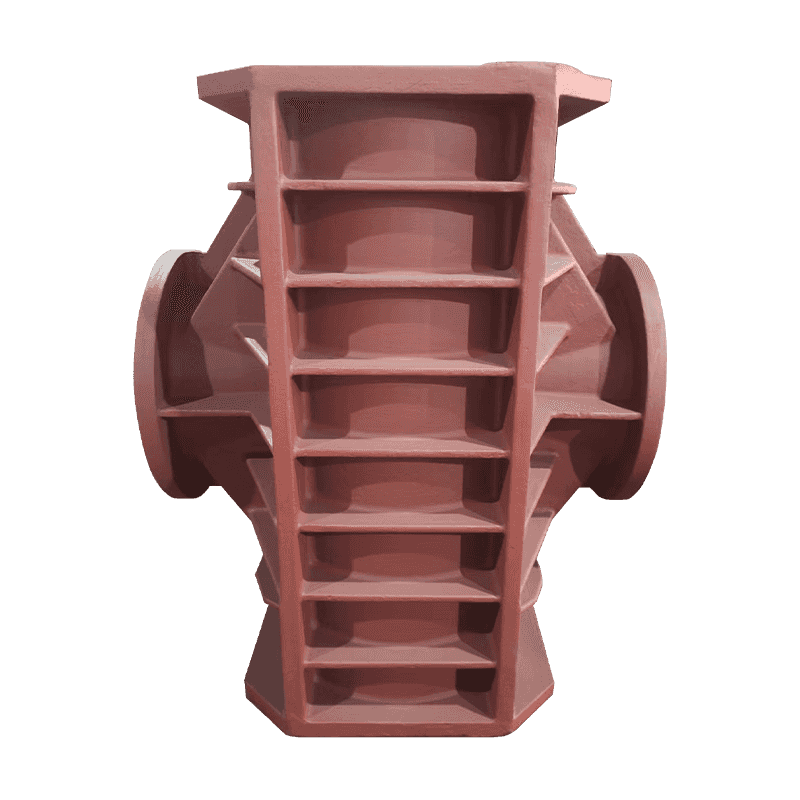

最適化された幾何学的デザイン – コンプレッサーの鋳物 構造全体に応力を均一に分散する高度な形状で設計されており、動的荷重下での破損のリスクが軽減されます。戦略的に配置されたリブ、フィレット、フランジ、補強ゾーンなどの構造的特徴により、ローター ベアリングや耐圧面などの重要なポイントでの応力集中が軽減されます。耐力壁の厚さと内部空洞の形状は、突然の圧力サージによる変形に耐えるよう慎重に計算されています。形状は、可動コンポーネント間の正確な位置合わせを維持するように最適化されており、振動による応力を最小限に抑え、ローターの不均衡による負荷が鋳造構造全体に均等に伝達されるようにして、局所的な破損を防ぎます。

-

疲労と応力の解析 – 製造前に、 コンプレッサーの鋳物 有限要素解析 (FEA) や動的応力シミュレーションを含む広範なコンピューター解析を経て、鋳物が周期的荷重と過渡的荷重の両方にどのように応答するかを予測します。これらの解析は、ローターの位置ずれ、不均衡な回転力、圧力変動などの動作条件をシミュレートし、潜在的な応力ホットスポットや疲労しやすい領域を特定します。この結果は、エンジニアが重要なセクションを強化したり、形状を変更したり、耐疲労性が強化された材料を選択したりする際に役立ちます。この積極的なアプローチにより、動的負荷が頻繁に発生する高速または高圧のコンプレッサー用途でも、鋳造品が長期耐久性を維持できるようになります。

-

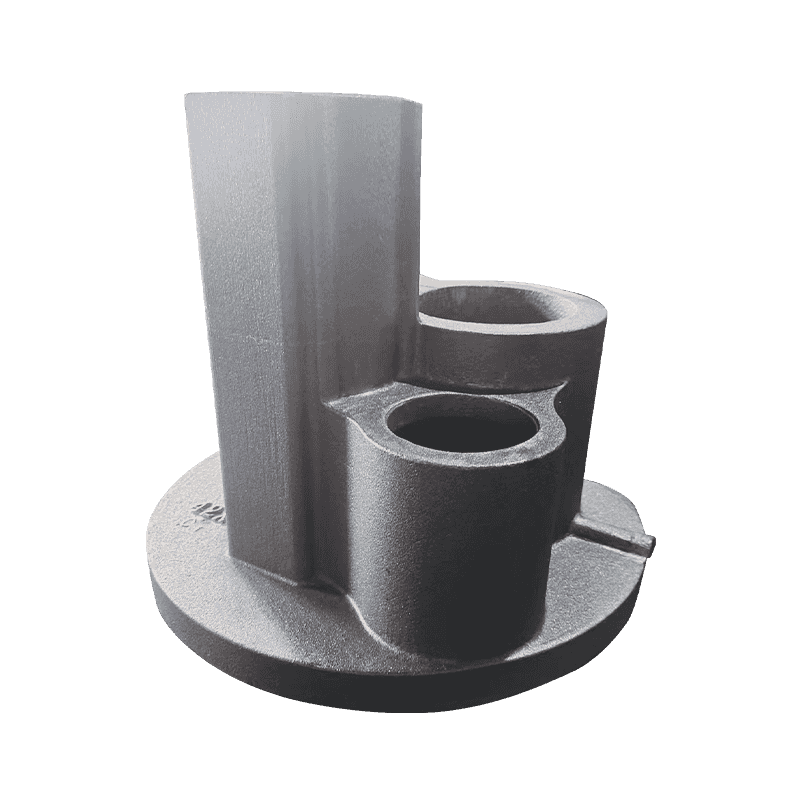

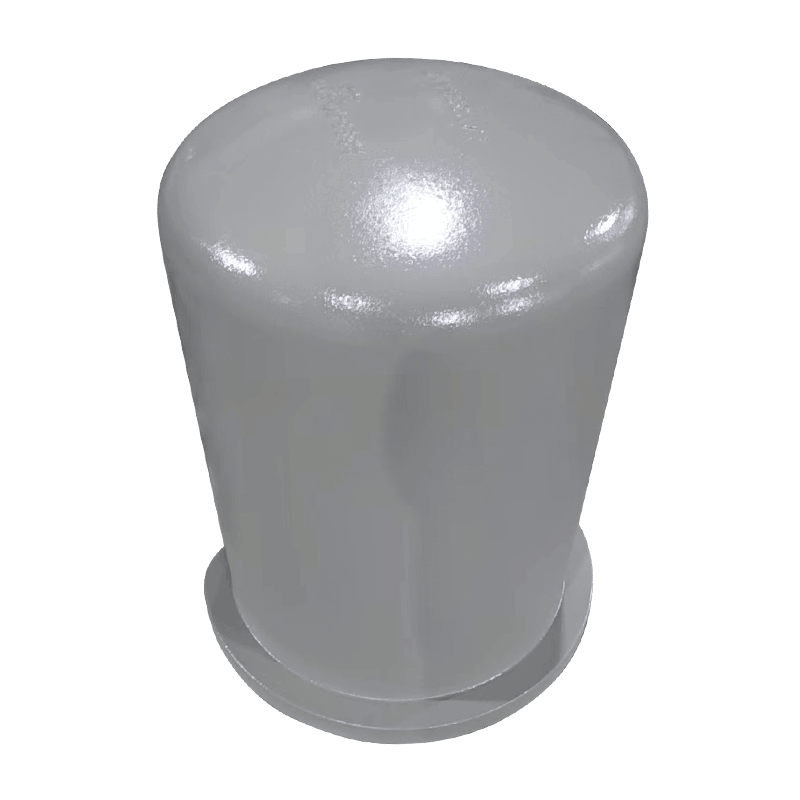

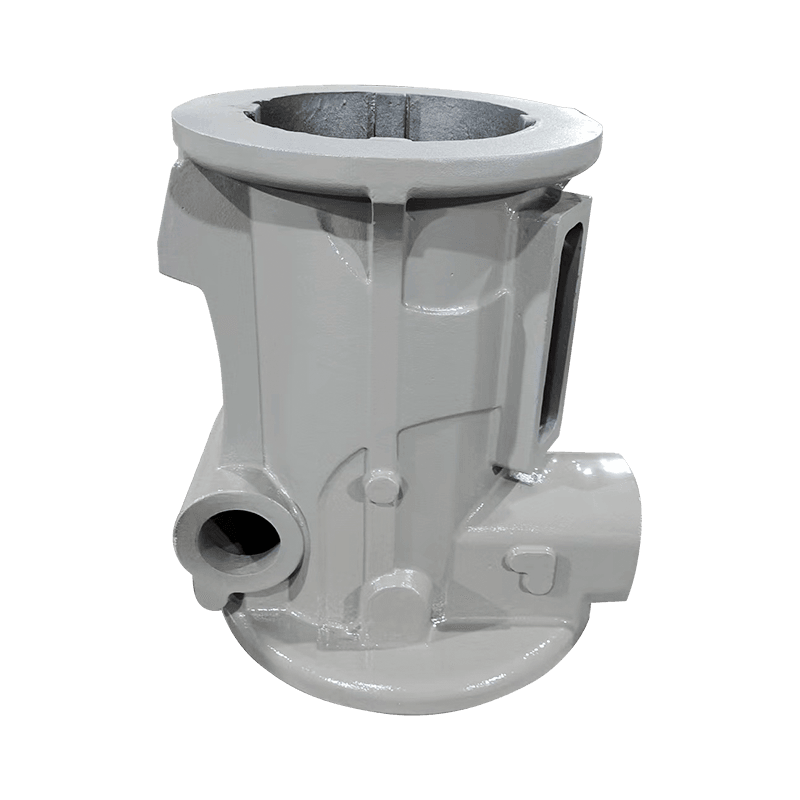

精密加工と熱処理 – の製造プロセス コンプレッサーの鋳物 動的負荷を処理する能力にとって重要です。砂型鋳造、インベストメント鋳造、ダイカストなどの制御された鋳造プロセスを採用して、疲労破壊の開始点となる可能性のある気孔率、収縮、微小亀裂などの欠陥を最小限に抑えます。アニーリングや焼き戻しなどの鋳造後の熱処理により、残留応力が軽減され、結晶粒構造が改善され、機械的特性が向上します。精密機械加工により、適切な公差、表面仕上げ、相手コンポーネントとの位置合わせが確保され、不均一な荷重分散が軽減され、ローターの不均衡や圧力サージによって引き起こされる応力集中が軽減されます。これらの手順を組み合わせることで、鋳造品の全体的な信頼性と操作上の安全性が向上します。

-

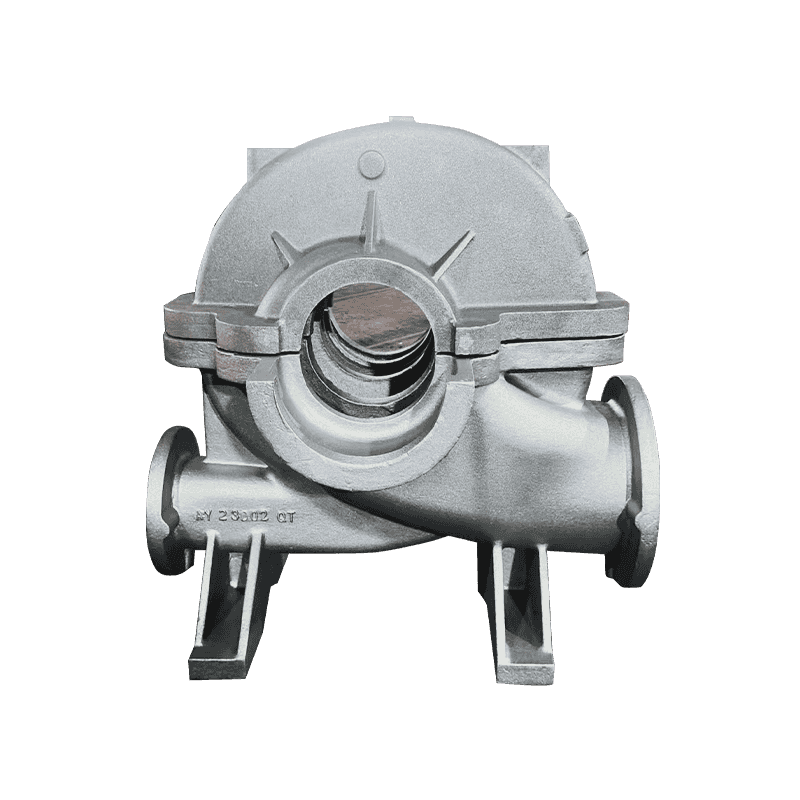

減衰およびサポート システムとの統合 – コンプレッサーの鋳物 単独で機械的負荷を受けることはほとんどありません。これらは、ベアリング アセンブリ、振動減衰マウント、およびローターの不均衡や過渡的な圧力イベントによって生成される動的力を吸収する支持構造と統合されています。鋳物自体はこれらのシステムを補完するように設計されており、十分な剛性を提供しながら、応力ピークを軽減する制御された変形を可能にします。この鋳造強度と減衰機構の組み合わせにより、突然の荷重や振動荷重による機械エネルギーが均等に分散され、局所的な過負荷を防ぎ、構造破損や亀裂伝播のリスクを最小限に抑えます。

-

安全係数と圧力定格 – エンジニアリング設計 コンプレッサーの鋳物 予期せぬ圧力スパイクやローターの不均衡などの動作の不確実性に対処するための実質的な安全係数が組み込まれています。耐圧セクションは、通常の動作条件を超える負荷に対処できるようオーバーエンジニアリングされており、構造要素は永久変形することなく一時的な力に耐えられるサイズになっています。材料特性、肉厚、および幾何学的な補強は、強度の予備を維持するように選択され、異常な動作事象が発生した場合でも鋳造品の安全性が確保されます。この設計理念は、機械とオペレーターの両方に重要な安全マージンを提供します。